Visión artificial industrial: ¿De dónde venimos y hacia dónde vamos?

En los últimos años la evolución de la visión artificial en entornos industriales ha sido imparable gracias tanto a la mejora del hardware, cada vez más rápido, con mejor resolución y mejor adaptado al entorno industrial, como a la mejora del software y los algoritmos para el análisis de la imagen.

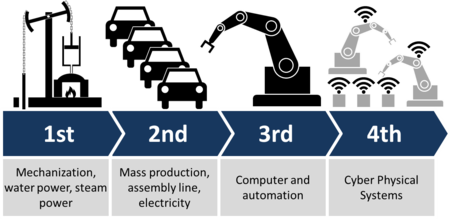

Durante la historia, grandes genios nos han brindado inventos que han cambiado el mundo y la forma de vivir del ser humano, como el fuego, la rueda, la pólvora, el hormigón, la bombilla, la máquina de vapor, la imprenta, los aviones, los antibióticos, el motor de combustión, el teléfono o internet, por nombrar algunos. Soñadores que querían mejorar el mundo y que invirtieron sus vidas y todos sus esfuerzos en convertir sus sueños en realidad. Esta filosofía siempre ha estado presente en el mundo industrial que vive en continua evolución. Un claro ejemplo son las revoluciones industriales.

La primera se inició con la mecanización, la energía hidráulica y la energía de vapor. La segunda con la producción en masa gracias a la introducción de la electricidad. La tercera, más reciente, introdujo los sistemas de automatización y los sistemas informáticos. Actualmente estamos viviendo la cuarta revolución industrial que está basada en los desarrollos de la tercera revolución, pero donde los sistemas IoT (Internet Of Things), la nube, la robótica, el big data, la inteligencia artificial (entre ella la visión artificial) nos presentan un sistema con una conectividad máxima, potencia informática extrema y gran automatización.

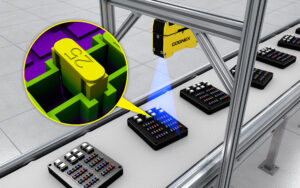

La visión artificial lleva más de una década instaurada en la industria. Muchos procesos se han automatizado gracias al uso de cámaras y computadoras para el análisis de imágenes y toma de decisiones de algunos procesos dentro de la fabricación industrial tales como controles de calidad, guiado robótico o trazabilidad.

Automatización industrial

En las máquinas de producción industrial, encontramos muchísimos dispositivos que permiten la automatización de procesos. El PLC (Programmable Logic Controller) es el cerebro de la maquina al que se le pueden conectar sensores, variadores, encoders, servomotores, electroválvulas, pantallas, entre muchos otros.

Con los sistemas de visión artificial podemos establecer una comunicación directa con este autómata usando entradas y salidas digitales o usando comunicaciones industriales tales como Profinet, Ethernet/IP, TCP/IP, Ethercat, Modbus, OPC/UA, entre otras.

Instalar un sistema de visión artificial en una maquina industrial nos permite dar ojos a ciertos procesos que requieren o bien de una inspección para controlar la calidad de un producto, un posicionado de un objeto en la imagen, un método de trazabilidad, entre otros. El sistema de visión puede enviar el resultado de una inspección al PLC y este procederá a realizar una maniobra en consecuencia, como por ejemplo expulsar una pieza que no cumple los requerimientos de calidad fuera de la línea de producción.

Visión artificial en la industria

Durante la última década, la evolución de la visión artificial en entornos industriales ha sido imparable gracias tanto a la mejora del hardware, cada vez más rápido, con mejor resolución y mejor adaptado al entorno industrial, como a la mejora del software y los algoritmos para el análisis de la imagen. Desde las primeras cámaras compactas instaladas para comprobar mediante contraste o luminosidad la presencia o ausencia de componentes, hasta los últimos algoritmos en inteligencia artificial capaces de aprender a clasificar o detectar anomalías imposibles de detectar con visión convencional.

Actualmente el mercado ofrece una gama muy amplia de productos para resolver cualquier reto industrial que nos pueda presentar un cliente. La selección de un sistema u otro viene condicionada por los requerimientos de la propia aplicación. A continuación, se enumeran los dispositivos que se pueden encontrar actualmente en casi cualquier planta industrial del mundo y sus características:

Sensores basados en cámaras

Son cámaras sencillas de baja resolución y poca calidad óptica que incluyen herramientas de visión básicas como histogramas, detección de blobs, geometría simple y detección de patrones. Serian la versión de una fotocélula avanzada y se utilizan para tareas como presencia ausencia de componentes, diferenciar colores, trigger inteligente, diferenciar modelos entre otros. Son la versión más económica de los sistemas de visión artificial industrial.

Lectores de códigos industriales

Estos dispositivos son lectores de códigos de barras, QR, Datamatrix, entre muchos otros tipos. Utilizan cámaras en lugar de tecnologías con láser que permiten llegar a leer códigos, aunque estén mal marcados o deteriorados. Al igual que los sensores de visión, estos se configuran mediante un software externo, pero luego se pueden utilizar sin la necesidad de tener un ordenador conectado. Todas las marcas suelen tener dos versiones, una manual para que el operario pueda escanear en cualquier sitio y otra fija para la lectura en continuo dentro de la línea de producción.

Cámaras compactas

Son cámaras de mayores prestaciones que los sensores de visión. Hay una gama muy amplia con diferentes características tanto de hardware como de software para poderse adaptarse a cualquier tipo de aplicación. Hay opciones con ópticas e iluminación integradas o con iluminación externa. Incluyen herramientas de visión que nos permiten realizar multitud de aplicaciones de forma rápida y sencilla como:

- Detección de patrones

- Filtros de imagen

- Blobs

- Edges

- Histogramas

- Herramientas de cálculo geométrico

- Calibración

- Detección de defectos

- Herramientas de color

- OCR

- Lectura de códigos.

Son fácilmente configurables y están preparadas para comunicar con la gran mayoría de autómatas y dispositivos de control industriales. Suelen tener diferentes modos de programación, uno más sencillo, gráfico y fácil para el usuario y otro de más bajo nivel para poder montar lógicas o programas más especializados.

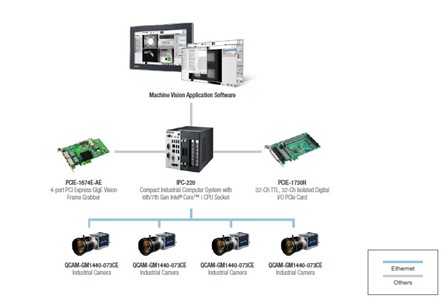

Sistemas basados en pc

Los sistemas basados en pc a diferencia de los compactos no procesan la imagen en el mismo dispositivo, sino que el sensor solamente se encarga de adquirir la imagen y entregársela a una computadora que procesara los datos directamente en local o en algún servidor o nube externo.

Las ventajas de estos sistemas son varios:

- Si la aplicación requiere de muchos dispositivos puedes conectarlos todos a la misma unidad de computación reduciendo el coste final de la solución

- Usar un pc permite conseguir en muchos casos tasas de procesamiento mayores. En el caso de aplicaciones de Deep Learning se pueden utilizar una o múltiples gpus tanto para el entrenamiento como para la inferencia.

- Sistema de almacenamiento de imágenes en el mismo computador

- No hay límite de librería marcado por el fabricante. Podemos usar librerías open source o librerías comerciales.

- Infinidad de posibilidades de desarrollo. Se puede utilizar casi cualquier lenguaje de programación, aunque los más habituales son c++, c# y Python.

- El hardware externo es mucho más potente. Podemos usar imágenes de alta resolución a grandes velocidades de adquisición. Podemos encontrar cámaras matriciales, cámaras lineales, cámaras multi o hyperspectrales y sensores 3D.

- Se pueden crear programas que combinen la visión con otros dispositivos como impresoras, basculas o incluso actuar como autómata en algunos casos donde no se requiera ejecución en tiempo real.

- Se pueden utilizar multitud de tarjetas de comunicación industrial.

Figura6: Arquitectura solución PC. Fuente: Advantech

Por otra parte, los contras serían los siguientes:

- Requieren más tiempo de implementación

- Requieren de un nivel más alto de conocimiento en informática, desarrollo y programación.

- Es más fácil encontrar bugs.

- Los sistemas utilizados no están tan industrializados como los compactos y los que lo están suelen tener un rendimiento menor.

Sistemas de visión 3D

Figura7: Sensor 3D perfil. Fuente: Advantech

Estos equipos van más allá de los sistemas 2D convencionales introduciendo la profundidad como tercera dimensión y devolviendo la representación 3D de la escena en formato x, y, z calibrado en mundo real respecto al eje de coordenadas del propio equipo. Hay diferentes estrategias y equipos. Uno de los sistemas más utilizados es el perfilómetro 3D que emplea una o dos cámaras en combinación con un láser para extraer perfiles en continuo de la pieza, de manera que combinando cada perfil uno detrás de otro podemos crear una superficie 3D representada en una nube de puntos. Otras técnicas son el uso de estéreo visión o luz estructurada. Podemos encontrar dispositivos compactos como dispositivos que deben conectarse en un pc. Las herramientas disponibles son:

- Patrones 3D, que nos permiten obtener la posición de la pieza en el espacio, así como la orientación en sus tres ejes.

- Cálculos geométricos en 3D como alturas, volúmenes, distancias 3D, extracción de planos, análisis de superficies, entre otros.

- Generación de modelaje y exportación para su uso en ingeniería inversa, por ejemplo.

- Sistemas de bin picking, des paletizado o guiado robótico.

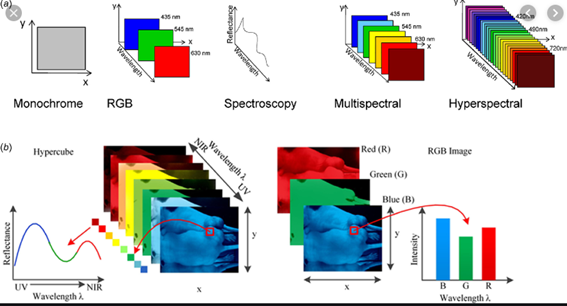

Cámaras fuera del rango visible

Una de las tendencias del mercado en los últimos años es la introducción de cámaras multiespectrales o hiperspectrales en las líneas de producción, gracias a el descenso de los precios y la mejora de hardware que han hecho que se empiece a hablar de este equipo como uno más dentro del mundo de la visión artificial industrial. Estos equipos trabajan fuera del espectro visible por el ojo humano y nos permiten analizar ciertos comportamientos de reflexión y absorción de materiales en zonas del espectro no visible como el UV y el IR.

Hay muchas técnicas y dispositivos, cámaras SWIR, NIR, filtrado óptico, multiespectrales o hiperspectrales nos permiten ver lo que el ojo humano no ve analizando ciertas zonas del espectro electromagnético o incluso estudiando la huella electromagnética de los materiales.

Hay muchísimas posibles aplicaciones para sectores como el de la alimentación, la automoción, el packging o la industria farmacéutica como detectar el correcto termosellado, cantidad de azúcar encima de bollería, calidad de fruta, detección de cuerpos extraños, composición de pastillas, líquidos, termografía, reciclaje, entre muchos otros.

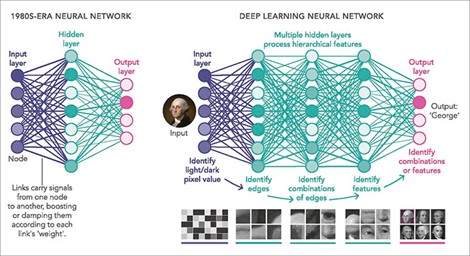

Deep Learning

La evolución en el campo de la inteligencia artificial en los últimos años no tiene límite, cada día podemos encontrar nuevas publicaciones y nuevos papers con avances en el campo. El Deep Learning nació en los años 40 con los primeros modelos como el perceptrón, en los años 80-90 se introdujo el concepto de backpropagation usado actualmente y clave en el aprendizaje de las redes neuronales, y no fue hasta 2006 con la publicación de tres papers (Hinton et al, 2006; Bengio et al, 2007; Ranzato et al, 2007) que podemos hablar del inicio de la revolución que estamos viviendo actualmente.

En el mundo de la visión artificial y el procesado digital imágenes, el Deep Learning está teniendo un gran impacto gracias al uso de las redes neuronales convolucionales capaces de mantener información espacial de la escena y que junto con otras técnicas nos permiten solventar problemas de clasificación de imágenes, detección de objetos o segmentación. La combinación de todo ello permite a la comunidad científica o a empresas privadas generar modelos capaces de resolver problemas muy complejos con una precisión superior incluso a la que una persona podría conseguir. Soluciones para OCRs complejos, modelos predictivos, control de personas en un espacio, reconocimiento facial, detección de anomalías, conducción autónoma, entre muchos otros.

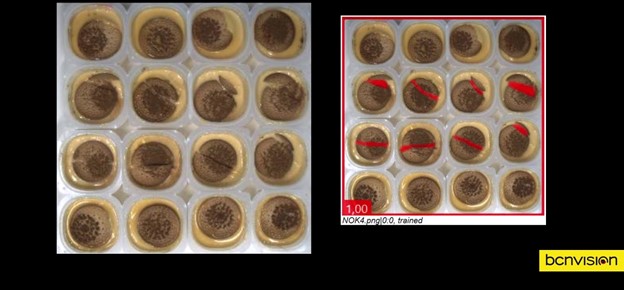

En la industria, estos nuevos algoritmos han permitido dar un paso adelante para dar solución a algunos problemas muy difíciles o imposibles dentro del campo de la visión artificial además de poder llegar a industrias donde la visión no esta tan instaurada. Detección de anomalías como parásitos o pelos en productos de alimentación, defectos en piezas sin contraste imposibles de ajustar con visión convencional, posición de elementos no repetitivos como vidrio, clasificación automática de productos que no siguen un patrón común, entre muchos otros.

¿Hacia dónde vamos?

Como hemos podido ver, la visión artificial en la industria ha tenido una evolución muy importante tanto a nivel de hardware como de software durante la última década, ofreciendo dispositivos que nos permiten proporcionar la capacidad de automatizar muchos procesos dentro de la cadena de producción y crear soluciones para solventar las necesidades que exige la industria 4.0. El Deep Learning sin duda va a marcar esta década en cuanto a avances en el campo de la visión artificial, se ha puesto la primera piedra y se prevé que en los próximos años siga la revolución. Pero no es el único campo a perder de vista, sistemas fuera del rango visible o la visión 3D aún tienen mucho margen de mejora y darán mucho de qué hablar y ni que decir tiene que los fabricantes brindaran de equipos cada vez más rápidos y con mejor precisión.

La verdad es que es muy difícil predecir dónde llegara toda esta tecnología en los próximos años, aunque el futuro parece muy esperanzador en cuanto a continuar evolucionado la industria hacia la automatización absoluta.

Escrito por Sergio Redondo Cabanillas, R&D Manager en Grupo Bcnvision.

¿Quieres seguir leyendo blogs sobre visión artificial? haz clic aquí

Conocer soluciones reales de visión

¿Tienes un proyecto y necesitas realizar alguna consulta? Contacta con Bcnvision.