Desafíos y claves en la implementación efectiva de sistemas de Bin Picking en la industria

La automatización industrial ha dado pasos de gigante en los últimos años, y uno de los avances más revolucionarios en el ámbito de la robótica y la visión artificial es, sin duda, el Bin Picking. Este sistema permite que un robot reconozca, localice y recoja piezas desordenadas dentro de un contenedor (bin), utilizando tecnología de visión 3D y algoritmos de cálculo avanzados.

Aunque la promesa de automatizar procesos tradicionalmente manuales y repetitivos resulta muy atractiva para cualquier planta industrial, el Bin Picking implica una serie de desafíos técnicos y estratégicos que deben abordarse correctamente para lograr una implementación efectiva y sostenible en el tiempo.

¿Qué es exactamente el Bin Picking?

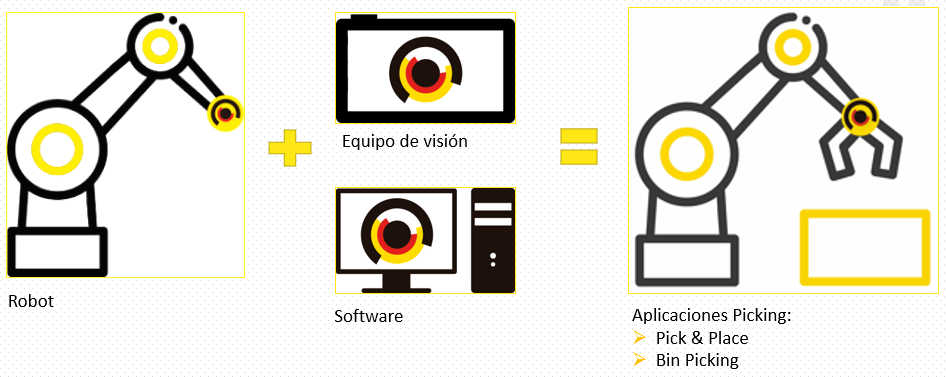

El Bin Picking es una aplicación avanzada de visión artificial y robótica colaborativa o industrial, donde un robot, guiado por una cámara 3D, es capaz de identificar la posición exacta de piezas aleatorias en un contenedor, calcular la mejor trayectoria para recogerlas y colocarlas en otro punto del proceso (ensamblaje, control de calidad, mecanizado, etc.).

Esta solución permite automatizar tareas como la alimentación de líneas de producción, el despaletizado o la clasificación de piezas, especialmente en sectores como la automoción, la metalurgia, la logística o el packaging.

Principales desafíos del Bin Picking

1. Alta complejidad en la detección de piezas

Uno de los grandes retos del Bin Picking es reconocer piezas apiladas de forma caótica, que pueden presentar oclusiones, brillos, deformaciones o materiales reflectantes. Esto complica la captura de imágenes fiables y la identificación de contornos claros.

Solución clave: Utilizar cámaras 3D de alta resolución y precisión, acompañadas de algoritmos de visión artificial entrenados con múltiples escenarios reales. La inteligencia artificial, especialmente las redes neuronales, permite mejorar drásticamente la detección, incluso en condiciones adversas.

2. Cálculo de trayectorias sin colisiones

Una vez localizada la pieza, el robot debe calcular una trayectoria óptima para agarrarla sin colisionar con el contenedor, con otras piezas o consigo mismo. Este proceso, es especialmente complejo cuando el espacio es reducido.

Solución clave: Incorporar software de planificación de movimientos avanzado, capaz de prever posibles colisiones y adaptar las trayectorias en tiempo real. En Bcnvision trabajamos con soluciones que integran la visión 3D con el control robótico para garantizar la seguridad y eficiencia de cada movimiento.

3. Diseño del agarre adecuado

El éxito del Bin Picking depende en gran parte del efector final o gripper del robot. Un diseño inadecuado puede provocar errores de agarre, caídas de piezas o incluso daños en el producto.

Solución clave: Adaptar el tipo de gripper a las características de las piezas (peso, forma, material, fragilidad). A veces será necesario usar pinzas mecánicas, otras veces ventosas o incluso sistemas adaptativos con sensores de presión.

4. Integración con el entorno productivo

Implementar Bin Picking no es solo una cuestión tecnológica, sino de integración. El sistema debe funcionar de forma sincronizada con el resto de la línea de producción, respetando tiempos de ciclo, comunicándose con otros dispositivos y adaptándose a la lógica de producción.

Solución clave: Diseñar la solución desde una perspectiva integral, contemplando tanto el hardware como el software y su integración con los sistemas existentes. La flexibilidad es clave para una implementación efectiva.

5. Mantenimiento y soporte técnico

Al tratarse de una solución compleja, con múltiples componentes (cámara, robot, software, comunicaciones), es esencial garantizar un soporte técnico especializado y un plan de mantenimiento preventivo.

Solución clave: Apostar por un proveedor con experiencia demostrada, capaz de ofrecer asistencia técnica local, formación y soporte remoto. En Bcnvision acompañamos a nuestros clientes en todas las fases del proyecto, desde el estudio de viabilidad hasta el mantenimiento postventa.

Claves para una implementación exitosa del Bin Picking

✔ Estudio previo de viabilidad: Antes de tomar decisiones, es fundamental analizar si la pieza, el entorno y la tarea son viables técnicamente con Bin Picking.

✔ Pruebas con muestras reales: Nada sustituye a la experimentación. Probar con piezas reales en condiciones similares a las de producción permite ajustar mejor el sistema.

✔ Diseño personalizado: Cada solución debe adaptarse a las particularidades de la planta, el producto y los objetivos del cliente. No existen soluciones universales.

✔ Formación al personal: Un sistema tan avanzado requiere que los operarios y técnicos comprendan su funcionamiento básico, para poder resolver incidencias menores sin depender exclusivamente del soporte externo.

✔ Escalabilidad y flexibilidad: Es importante pensar en el futuro. ¿Se podrán añadir nuevas piezas al sistema? ¿Se podrá replicar en otras líneas? Una buena arquitectura facilita su evolución.

El Bin Picking representa una auténtica revolución para la automatización industrial, pero su implementación no está exenta de desafíos. La buena noticia es que, con el acompañamiento adecuado y una estrategia bien definida, es posible superar estos retos y obtener un retorno de inversión tangible en poco tiempo.

En Bcnvision contamos con un equipo experto en visión artificial, robótica y automatización industrial, y hemos desarrollado con éxito múltiples proyectos de Bin Picking para diferentes sectores. Te ayudamos a diseñar e implementar una solución a medida, pensada para tu realidad productiva.

¿Te gustaría saber si el Bin Picking es viable para tu fábrica? ¡Hablemos y analizamos juntos tus necesidades!